服務(wù)熱線 : ![]()

行業(yè)動(dòng)態(tài)

YUANDONG NEWS

推薦閱讀

電熔鋯剛玉磚澆鑄和退火中產(chǎn)生的缺陷以及克服的方法

發(fā)布時(shí)間:2019-05-14瀏覽次數(shù):

電熔鋯剛玉磚澆鑄和退火中產(chǎn)生的缺陷以及克服的方法

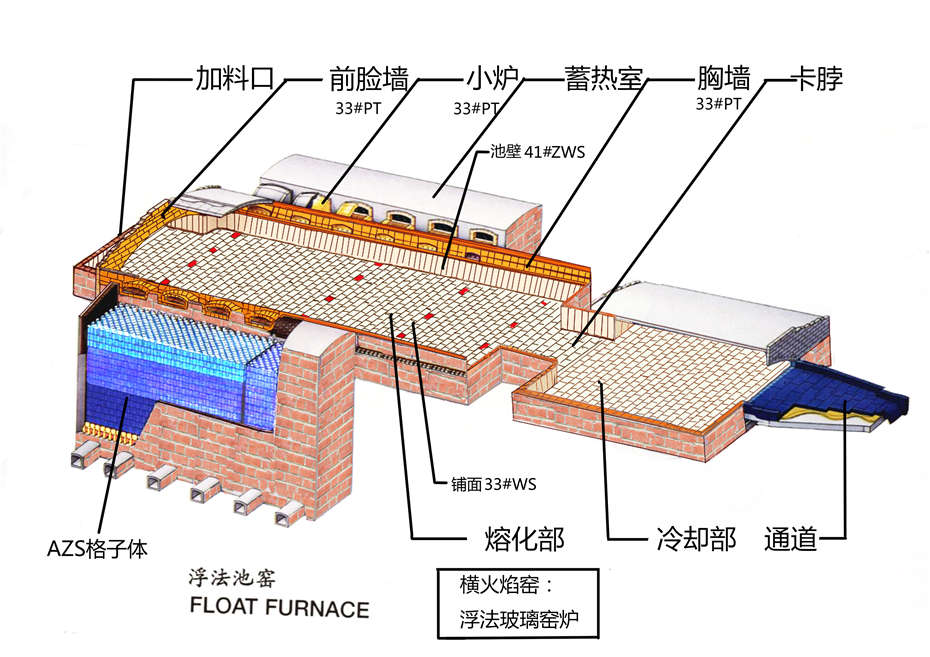

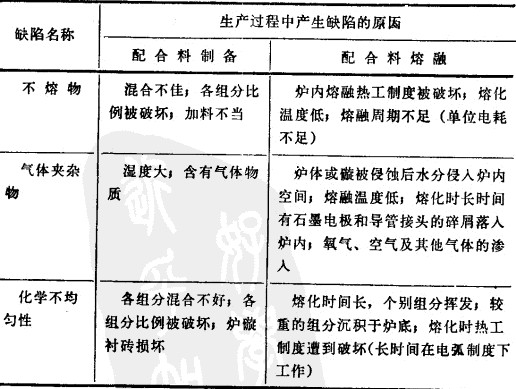

電熔鋯剛玉磚在生產(chǎn)中會(huì)產(chǎn)生各種缺陷,從而導(dǎo)致制品的使用質(zhì)量低劣。鋯剛玉磚的物理、化學(xué)的不均勻性,常常是制品產(chǎn)生缺陷的主要原因。配合料中未熔透的顆粒及沒來得及從熔體中排出的氣體夾雜物都屬于物理不均勻性。而沿熔爐深度上熔體組成的不同則屬于化學(xué)不均勻性。生產(chǎn)電熔鋯剛玉磚所產(chǎn)生的缺陷形態(tài)及其成因列于下圖。

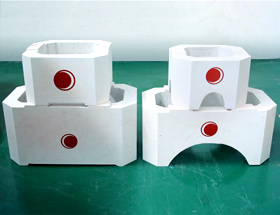

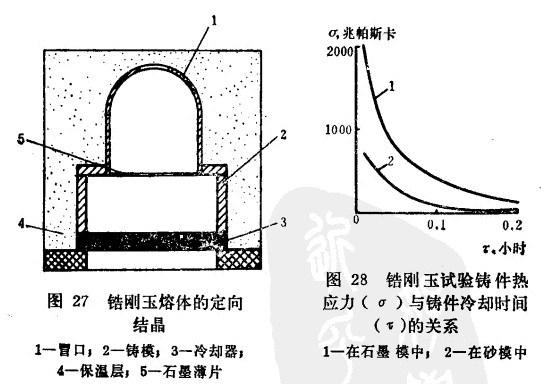

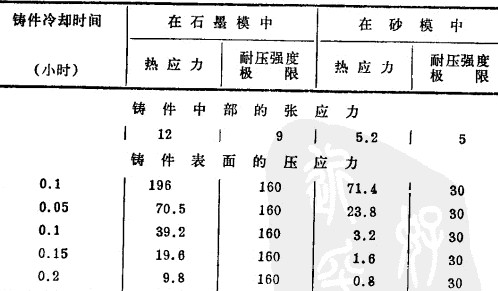

實(shí)際上,產(chǎn)生缺陷常見的原因是由于溫度制度遭到破壞。AZS磚在閉合容器里硬化時(shí)(如果沒有后續(xù)熔體來補(bǔ)充的話),將由于收縮而產(chǎn)生縮孔,這是電熔鋯剛玉磚的主要缺陷。在電熔鋯剛玉磚生產(chǎn)中克服縮孔的主要辦法是,在鑄模的上部加冒口,借以對(duì)AZS磚進(jìn)行補(bǔ)充澆鑄,同時(shí)冷卻模底,讓熔體自下而上地進(jìn)行結(jié)晶。為了保證形成這樣的結(jié)晶,必須在AZS磚的上水平面上保持高溫度,而使鑄模的底部溫度低。借助于自下而上的析熱作用,均勻的定向結(jié)晶才成為可能,從而可獲得氣孔率小的致密AZS磚。但是,要除掉AZS磚中的縮孔,冒口應(yīng)具備下述條件:冒口內(nèi)應(yīng)有充足的、溫度比AZS磚的溫度更高一些的熔體,正確地選擇冒口及裝冒口的部位是非常重要的。上述條件是根據(jù)金屬鑄造的豐富經(jīng)驗(yàn)及33#電熔鋯剛玉磚的生產(chǎn)經(jīng)驗(yàn)提出的,對(duì)每一具體情況下的冒口都必須加以計(jì)算。有許多計(jì)算冒口的基本方法,其中有一些是在純粹試驗(yàn)的條件下提出來的,有一些則是從理論上推導(dǎo)出來的。采用大冒口的困難是因?yàn)橐阉鼜囊压袒说腁ZS磚上去掉是不容易的,要切去它必須耗費(fèi)相當(dāng)數(shù)量的金剛石割具。根據(jù)金屬鑄造的經(jīng)驗(yàn),在鋯剛玉磚生產(chǎn)中曾采用一種易于除去的冒口。即在冒口和AZS磚之間安裝有一個(gè)帶孔的石墨薄片(如下圖),這種薄片有“小的側(cè)翼”,它容易被折斷,或在熔體固化后易被切掉。用這樣的材料做成如此厚度的薄片,目的在于當(dāng)通過冒口對(duì)鋪:件進(jìn)行補(bǔ)充澆鑄時(shí),不致發(fā)生困難。除縮孔之外,開裂和裂紋也是電熔鋯剛玉磚在熔體澆鑄和冷卻時(shí)形成的缺陷。對(duì)試驗(yàn)AZS磚開裂性質(zhì)的研究表明:AZS磚截面上溫度降的增大、冷卻速率與開裂和裂紋之間存在著明顯的關(guān)系。因此可以判定:從安全到出現(xiàn)開裂這一范圍的溫度降為230℃,而溫度降為180℃時(shí),可保證制品不產(chǎn)生裂紋。試驗(yàn)AZS磚溫度場及熱應(yīng)力的計(jì)算,AZS磚與鑄模及在保溫箱中和硅藻土保溫材料之間在不同條件下的熱交換計(jì)算,都證明:在AZS磚表面上產(chǎn)生的壓應(yīng)力大約是60—200兆帕斯卡(圖28),這在任何條件下,都已超過了AZS磚的強(qiáng)度指標(biāo),而AZS磚強(qiáng)度指標(biāo)為30—160兆帕斯卡(圖29)。在AZS磚的中心部位產(chǎn)生的張應(yīng)力,視冷卻條件不同,為5.2—12兆帕斯卡,這一數(shù)值超過了在石墨模中澆鑄的AZS磚強(qiáng)度指標(biāo),而未超過AZS磚在砂模中冷卻時(shí)的極限強(qiáng)度值。因此,AZS磚表面上不太深的微裂紋(裂口)在任何情況下都會(huì)出現(xiàn),而在石墨模中澆鑄的熔體,產(chǎn)生內(nèi)部的深度裂紋是極為可能的。

在隧道式退火窯里采用有控制的退火溫度制度,可以消除在電熔鋯剛玉磚中產(chǎn)生的裂紋和裂口。在鋯剛玉AZS磚中形成裂紋的另一個(gè)原因是結(jié)構(gòu)的多孔性和不均勻性,具有一定體積的未熔透的“冷”熔體,當(dāng)它冷卻不好時(shí),形成的AZS磚將是多孔的,此時(shí)AZS磚強(qiáng)度將降低1/2—2/3。因此,即使對(duì)于致密的電熔鋯剛玉磚說來是安全的熱應(yīng)力,也可使多孔的AZS磚遭到破壞,這種現(xiàn)象在工業(yè)AZS磚中可經(jīng)常看到,AZS磚中的裂紋從中心一直伸展到AZS磚的表面??梢姼邷叵碌碾娙垆唲傆翊u在開始冷卻時(shí)會(huì)產(chǎn)生裂紋,這可以從潔凈的AZS磚表面上(碳被氧化掉)看到。

本站部分文章取材于網(wǎng)絡(luò),如有侵權(quán),請聯(lián)系我們立即刪除。

上一篇 : 玻璃熔窯如何選擇鋯質(zhì)搗打料的種類?

-

2萬

年生產(chǎn)能力2萬噸/年

-

320+

服務(wù)玻璃企業(yè)320多家

-

300+

自有專利300多項(xiàng)

-

20年

專注鋯剛玉耐材20年